Tratamiento térmico es un proceso que mejora la estructura interna y el rendimiento de los materiales metálicos mediante calentamiento, aislamiento y enfriamiento. Para los rodamientos de motores industriales, el tratamiento térmico puede mejorar significativamente la dureza, la resistencia al desgaste, la resistencia a la fatiga y el uso de los rodamientos. vida. Al optimizar el proceso de tratamiento térmico, se puede obtener el mejor rendimiento general que coincida con las condiciones de uso y los modos de falla del rodamiento.

El proceso de tratamiento térmico de rodamientos de motores industriales suele incluir varios pasos clave, como precalentamiento, temple, revenido y enfriamiento.

Precalentamiento: antes del enfriamiento formal, las piezas del rodamiento deben precalentarse, es decir, recocido normalizado o esferoidizado. El objetivo principal de la normalización es eliminar la tensión residual en la materia prima, refinar los granos y mejorar el rendimiento de procesamiento del material, mientras que el recocido esferoidal es obtener una estructura de carburo esférica uniforme para prepararla para el enfriamiento posterior. Estos procesos de pretratamiento generalmente se llevan a cabo en hornos de caja o de pozo controlando la temperatura de calentamiento y el tiempo de mantenimiento.

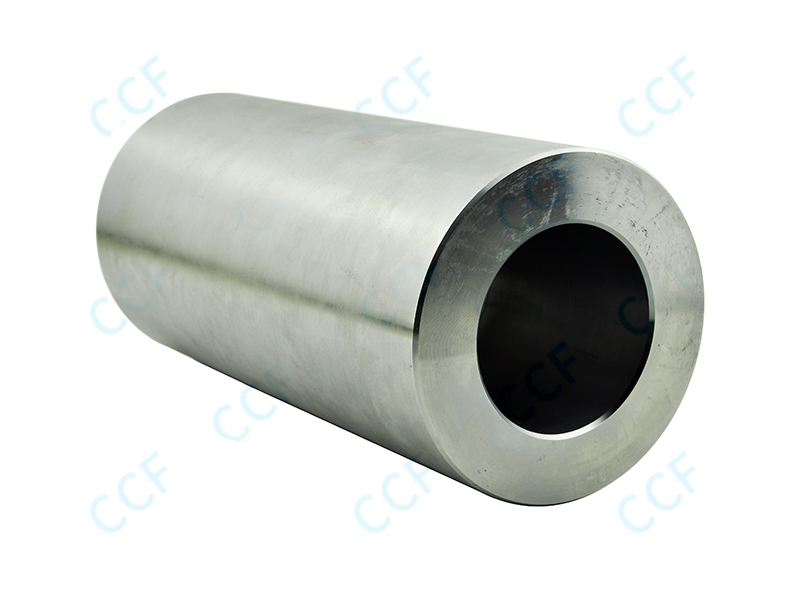

Enfriamiento: El enfriamiento es el eslabón central del tratamiento térmico. Mediante un enfriamiento rápido, las piezas de los rodamientos pueden obtener alta dureza y alta resistencia. Para los rodamientos de motores industriales, los medios de enfriamiento comúnmente utilizados incluyen aceite, agua o baño de sal. Durante el proceso de enfriamiento, las piezas se calientan por encima de la temperatura crítica y luego se sumergen rápidamente en el medio de enfriamiento para lograr un enfriamiento rápido. La temperatura de enfriamiento, el tiempo de mantenimiento y la velocidad de enfriamiento son factores clave que afectan la calidad del enfriamiento y deben ajustarse de acuerdo con el material específico y el tamaño de la pieza.

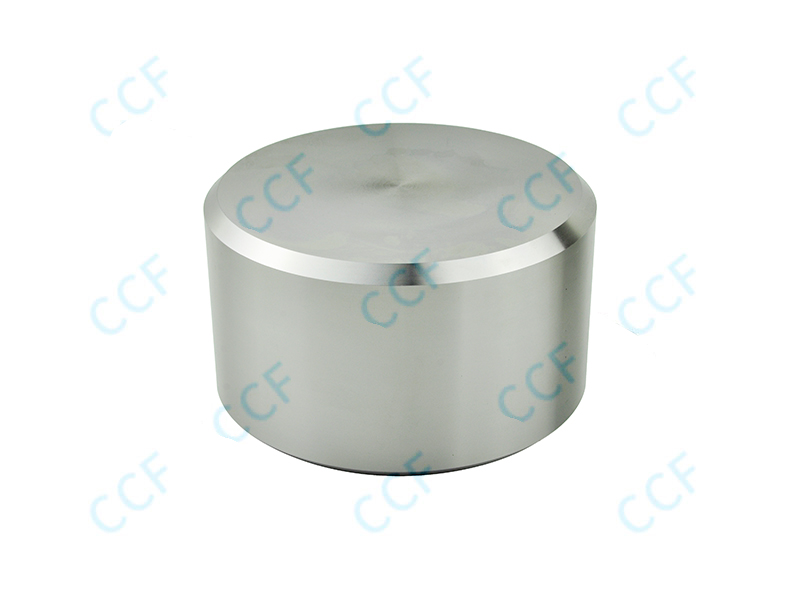

Templado: aunque las piezas de rodamiento templadas tienen una gran dureza, también son relativamente quebradizas y propensas a agrietarse. Es necesario templarlos para eliminar la tensión interna y mejorar la dureza y la estabilidad. El templado normalmente se lleva a cabo en un horno de resistencia, baño de aceite o sal de nitrato, y se logra controlando la temperatura de calentamiento y el tiempo de mantenimiento. Las piezas templadas del cojinete no solo mantienen una alta dureza, sino que también tienen buena tenacidad y resistencia al desgaste.

Enfriamiento y tratamiento posterior: las piezas templadas del rodamiento deben enfriarse naturalmente a temperatura ambiente. Para algunos rodamientos de precisión, también se requiere un tratamiento criogénico para reducir aún más la cantidad de austenita retenida y mejorar la estabilidad dimensional y la dureza. Las piezas de los rodamientos deben limpiarse, engrasarse o engrasarse después del tratamiento térmico para proteger la superficie de las piezas y evitar la corrosión.

Durante el proceso de tratamiento térmico, es necesario controlar estrictamente parámetros como la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento para obtener la estructura y el rendimiento ideales del tejido. Para diferentes tipos de piezas de rodamientos y condiciones de uso, es necesario seleccionar los procesos y parámetros de tratamiento térmico adecuados. Con la creciente conciencia sobre la conservación de energía y la protección del medio ambiente, la eficiencia y el ahorro de energía de los procesos de tratamiento térmico también se han convertido en un tema de investigación. Por ejemplo, medidas como la adopción de tecnología de calentamiento y enfriamiento rápido, la optimización de la estructura del horno y el desarrollo de nuevos materiales que ahorren energía pueden reducir el consumo de energía y mejorar la eficiencia de la producción.