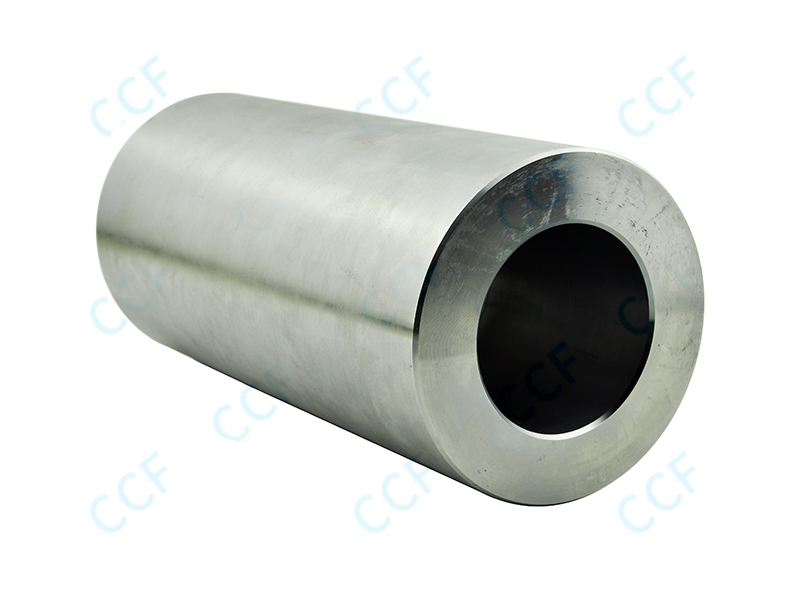

Eje hueco , como componente clave indispensable en la ingeniería mecánica, la sofisticación de su proceso de fabricación afecta directamente el rendimiento y la vida útil del eje. La fabricación de Eje Hueco comienza con la selección de materiales. De acuerdo con el entorno de uso y los requisitos de rendimiento del eje, durante la fabricación se seleccionarán materiales metálicos adecuados, como acero inoxidable, acero aleado, etc. Una vez seleccionado el material, se requiere un tratamiento previo, que incluye limpieza, eliminación de óxido, secado y otros pasos para garantizar la limpieza de la superficie del material y sentar una buena base para el procesamiento posterior.

1. Fundición y forja

La fundición es un proceso comúnmente utilizado en la fabricación de ejes huecos. A través del molde de fundición, el líquido del metal fundido se vierte en el molde y se forma un cuerpo de eje con una estructura hueca después del enfriamiento y solidificación. El proceso de fundición puede producir ejes huecos con formas complejas y dimensiones precisas, que son adecuados para la producción en masa. Las piezas fundidas pueden tener defectos como poros y contracción, que deben mejorarse mediante un tratamiento térmico o mecanizado posterior. La forja es otro proceso de fabricación importante, que calienta, presuriza y deforma el tocho de metal para formar un cuerpo de eje con una estructura hueca. El proceso de forjado puede mejorar la resistencia y tenacidad del eje hueco y mejorar su estructura interna, pero el proceso de forjado tiene altos requisitos de equipo y tecnología, y el costo de producción es relativamente alto.

2. Mecanizado

Ya sea una pieza fundida o forjada, es necesario mecanizarla para cumplir con los requisitos del diseño final. El mecanizado incluye principalmente torneado, fresado, taladrado, mandrinado y otros procesos.

Torneado: se utiliza para procesar la superficie cilíndrica exterior del eje hueco para garantizar su precisión dimensional y rugosidad de la superficie.

Fresado: se utiliza para procesar piezas características como caras de extremo de eje y chaveteros.

Perforación y mandrinado: es el proceso clave para formar la estructura hueca dentro del eje hueco. Al controlar con precisión el avance y la velocidad de la herramienta, se puede garantizar la precisión dimensional y la calidad de la superficie del orificio interior.

4. Tratamiento térmico

El tratamiento térmico es un medio importante para mejorar el rendimiento del eje hueco. Mediante procesos de tratamiento térmico como recocido, normalizado, templado y revenido, se puede eliminar la tensión interna generada durante la fundición o la forja, se pueden refinar los granos y se puede mejorar la dureza y resistencia al desgaste del material. El tratamiento térmico también puede mejorar la estabilidad dimensional y la resistencia a la fatiga del eje hueco.

3. Tratamiento superficial

El último paso es el tratamiento de la superficie. Según los requisitos de uso, el eje hueco puede someterse a tratamientos superficiales como chorro de arena, granallado, galvanoplastia y pulverización. Estos tratamientos pueden mejorar la resistencia a la corrosión, la resistencia al desgaste y la estética del eje.

El proceso de fabricación de Hollow Shaft es un proceso complejo y delicado. Desde la selección de materiales y el pretratamiento hasta la fundición, la forja, el mecanizado, el tratamiento térmico y el tratamiento de superficies, múltiples enlaces requieren un estricto control de calidad y parámetros técnicos. Sólo de esta manera se pueden producir productos de eje hueco con excelente rendimiento y confiabilidad. Con el avance continuo de la ciencia y la tecnología y la innovación continua de los procesos de fabricación, el proceso de fabricación de Hollow Shaft continuará desarrollándose en una dirección más eficiente y precisa.